タグ「ガチ工作」を含む投稿[189件](6ページ目)

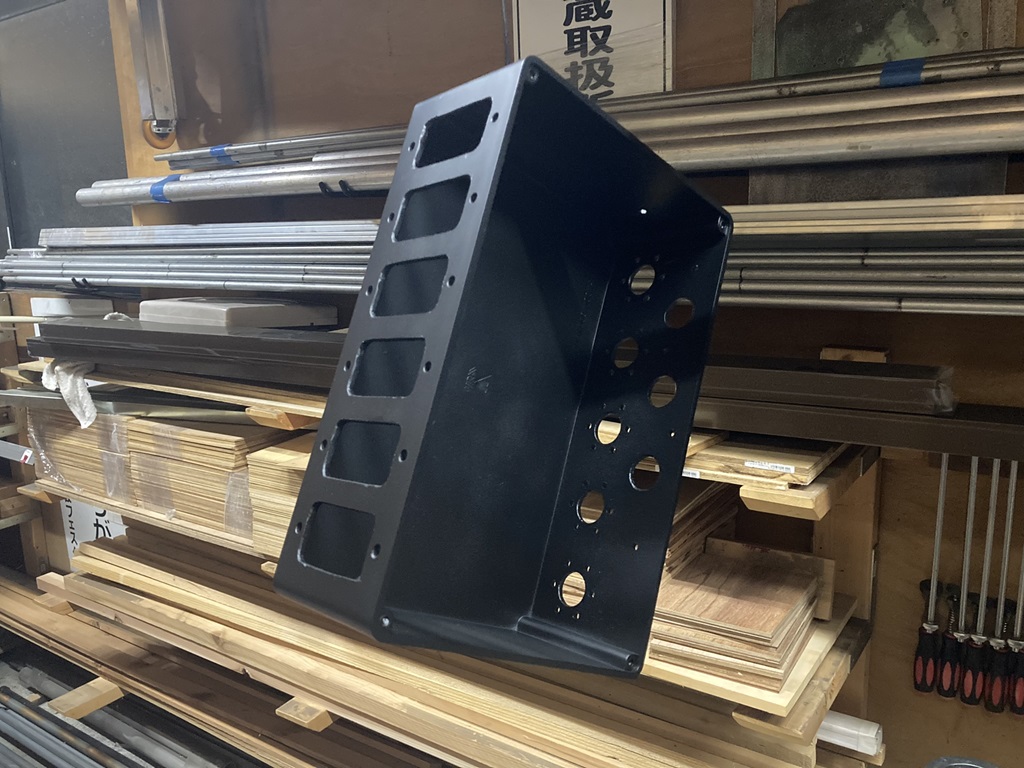

デスクワークの合間に別な箱も加工しました。

吊るしてミッチャクロンを塗布した後です。

物はミニカムロック(E1015)入力、C型30A×6出力です。丸端子を取り付ける端子台はありませんが、単相三線、三相四線を切り替えて使えます。

20年経過しても痛みが無い重装備なC型ボックスに比べたら貧弱ですが、工具と段取りさえ整理しておけば比較的簡単に作れる箱なので寿命が短くてもいいでしょう。サンテナーのB#50に入る小型軽量品ですから機動性重視です。

次の作業は来週以降になりますが、先行して塗っておけば塗装を十分に乾かすことが出来ます。1日あれば乾きますが、塗料を十分に硬化させるには一週間は放置したいところです。

追記

黒くしてみた。

追記

塩ビに塗装するとシンナーの匂いが抜ける時間が短い様子。36時間経過で匂いがほぼ抜けています。

木材ですと繊維に浸み込みますし、鉄やアルミだと材の温度が低い傾向があるからかな?

ラッカーを塗布する際は厚塗りせず軽く捨て吹きする感覚で回数をかけるのが良さそうです。厚塗り2回より捨て吹き5回ってイメージです。我慢が必要になりますが、3回吹いてようやく全体が色付く感じです。捨て吹きの感じなら厚塗りの半分以下の時間で表面が乾くので、回数が多くても塗装時間も少なくて済みます。

#ガチ工作 #器具の製作

吊るしてミッチャクロンを塗布した後です。

物はミニカムロック(E1015)入力、C型30A×6出力です。丸端子を取り付ける端子台はありませんが、単相三線、三相四線を切り替えて使えます。

20年経過しても痛みが無い重装備なC型ボックスに比べたら貧弱ですが、工具と段取りさえ整理しておけば比較的簡単に作れる箱なので寿命が短くてもいいでしょう。サンテナーのB#50に入る小型軽量品ですから機動性重視です。

次の作業は来週以降になりますが、先行して塗っておけば塗装を十分に乾かすことが出来ます。1日あれば乾きますが、塗料を十分に硬化させるには一週間は放置したいところです。

追記

黒くしてみた。

追記

塩ビに塗装するとシンナーの匂いが抜ける時間が短い様子。36時間経過で匂いがほぼ抜けています。

木材ですと繊維に浸み込みますし、鉄やアルミだと材の温度が低い傾向があるからかな?

ラッカーを塗布する際は厚塗りせず軽く捨て吹きする感覚で回数をかけるのが良さそうです。厚塗り2回より捨て吹き5回ってイメージです。我慢が必要になりますが、3回吹いてようやく全体が色付く感じです。捨て吹きの感じなら厚塗りの半分以下の時間で表面が乾くので、回数が多くても塗装時間も少なくて済みます。

#ガチ工作 #器具の製作

マルチツールと箱が届いたので我慢できず加工してみました。

6口は長手方向に補強を入れないと抜き差しで箱が歪んでしまいそうですが、補強材を入れるのではなく、中央部に箱とフタをネジ止めするアングルを入れれば良さそうです。

マルチツールは便利ですねぇ~。これまで使わなかった自分がアホに思えるほどです。

塩ビは電動工具で切り進めると発熱して切削というより溶解してしまいます。材と刃物を冷やしながら進めると良いのですが、安いパーツクリーナーが後始末も楽で良いようです。吹きかけると結露するほど冷えるので「切削」になります。

追記

塗ったらこうなった。

それっぽい?

脱脂、ミッチャクロンを塗布、艶消し黒ラッカーです。

塩ビは表面処理をせずラッカーを塗るとパリパリ取れてしまうのですがどうでしょう。

4-5日放置して様子をみます。

#ガチ工作 #器具の製作

6口は長手方向に補強を入れないと抜き差しで箱が歪んでしまいそうですが、補強材を入れるのではなく、中央部に箱とフタをネジ止めするアングルを入れれば良さそうです。

マルチツールは便利ですねぇ~。これまで使わなかった自分がアホに思えるほどです。

塩ビは電動工具で切り進めると発熱して切削というより溶解してしまいます。材と刃物を冷やしながら進めると良いのですが、安いパーツクリーナーが後始末も楽で良いようです。吹きかけると結露するほど冷えるので「切削」になります。

追記

塗ったらこうなった。

それっぽい?

脱脂、ミッチャクロンを塗布、艶消し黒ラッカーです。

塩ビは表面処理をせずラッカーを塗るとパリパリ取れてしまうのですがどうでしょう。

4-5日放置して様子をみます。

#ガチ工作 #器具の製作

マルチツールをポチってしまいました!振動工具の一種ですが、専門職の方や工具オタク以外は知らないと思われる電動工具です。

製品はHiKOKIさんのCV12DAです。手持ち電動工具はmakitaさん一強の世の中ですが、父が前身である日立工機を勤め上げた人なので可能な限りHiKOKIを選ぶ様にしています。

ナゼ購入に至ったかというならば、プルボックスにC型30Aコンセントを取り付けるためです。C型30Aコンセントを取り付けるには角穴を空けなければなりませんが、すでに箱になっている物の横っ腹に角穴を空けるのは案外難しい。手元の工具ならPROXXONのフライスマシン、ジグソー、トリマーなどが候補となりますが、どれも平板や角材などの原材の加工には便利なものの箱を相手にするのは苦手です。

マルチツールはその名の通り1台で何役も兼ねる工具ですが、基本の一つであるノコ刃を使えば平面の途中に切れ目を入れることが出来ます。これで四角を描けば角穴になるワケです。フリーハンドで当ててもそれなりに切れるそうですが、ネジ穴との位置関係も重要ですし、ケガく手間も減らせるものなら減らしたいので、ガイド(治具)を作って効率を上げてみましょう。

現物の到着は数日後ですが、同じ頃に箱も入荷しますので試し切りをしてみたいですね。

#ガチ工作 #器具の製作

製品はHiKOKIさんのCV12DAです。手持ち電動工具はmakitaさん一強の世の中ですが、父が前身である日立工機を勤め上げた人なので可能な限りHiKOKIを選ぶ様にしています。

ナゼ購入に至ったかというならば、プルボックスにC型30Aコンセントを取り付けるためです。C型30Aコンセントを取り付けるには角穴を空けなければなりませんが、すでに箱になっている物の横っ腹に角穴を空けるのは案外難しい。手元の工具ならPROXXONのフライスマシン、ジグソー、トリマーなどが候補となりますが、どれも平板や角材などの原材の加工には便利なものの箱を相手にするのは苦手です。

マルチツールはその名の通り1台で何役も兼ねる工具ですが、基本の一つであるノコ刃を使えば平面の途中に切れ目を入れることが出来ます。これで四角を描けば角穴になるワケです。フリーハンドで当ててもそれなりに切れるそうですが、ネジ穴との位置関係も重要ですし、ケガく手間も減らせるものなら減らしたいので、ガイド(治具)を作って効率を上げてみましょう。

現物の到着は数日後ですが、同じ頃に箱も入荷しますので試し切りをしてみたいですね。

#ガチ工作 #器具の製作

ちょっとしたイベント照明は一人仕事がデフォになっている今日この頃。30代の頃なら楽勝でやったと思いますが、製造後半世紀も経ちますと体力的にシンドイです。

コロナ明けで仕事が多すぎます。コロナが明けたからとそんなに一斉にやらんでもええがな。各所からの増員依頼を合算すると数十人なんて日もあります。

余程の義理でも無ければ自社の仕事を優先して断わりますが、自分のメンツを立てようと安易な請負をする身内がいて面倒があったり・・・。返事は3秒、形にするのは3日ってバランスを考えて欲しいものです。

ちょっと愚痴になりましたが、これは毎度のことなのでご勘弁を。

1日に2~3現場をこなしていると工作は出来ません。今日もライトアップを仕込んで別件の屋外イベントを仕込んで夕暮れからライトアップのクライアント確認です。たまにならいいですが、こんなんが続くとアタマが混乱します。

昨日のちょいと作業は気分転換になりました。工作、特に道具作りは楽しいですね。出来なかったことが出来るようになる道具作りは大好物です。加工手段が無くて四苦八苦することの方が多いのですが、形に出来た時は気分がスッキリします。

#ガチ工作

コロナ明けで仕事が多すぎます。コロナが明けたからとそんなに一斉にやらんでもええがな。各所からの増員依頼を合算すると数十人なんて日もあります。

余程の義理でも無ければ自社の仕事を優先して断わりますが、自分のメンツを立てようと安易な請負をする身内がいて面倒があったり・・・。返事は3秒、形にするのは3日ってバランスを考えて欲しいものです。

ちょっと愚痴になりましたが、これは毎度のことなのでご勘弁を。

1日に2~3現場をこなしていると工作は出来ません。今日もライトアップを仕込んで別件の屋外イベントを仕込んで夕暮れからライトアップのクライアント確認です。たまにならいいですが、こんなんが続くとアタマが混乱します。

昨日のちょいと作業は気分転換になりました。工作、特に道具作りは楽しいですね。出来なかったことが出来るようになる道具作りは大好物です。加工手段が無くて四苦八苦することの方が多いのですが、形に出来た時は気分がスッキリします。

#ガチ工作

仕事が予想以上に早く終わって中途半端に時間が空いたのでメスダボの試作をしてみました。

まずは専用のバイスの製作です。バイスのくわえ部をアルミの角棒に替え、0.5mmの板を咥えてφ22のドリルで穴を空けます。ボール盤も購入したドリルチャックも貧弱ですので綺麗な穴は空きませんが、パイプ(SGP-15A)を変形させずに咥えられるバイスになりました。

次はドリルで丸パイプの内径を削ります。専用のバイスを作ったのはアタリしたが、貧弱なボール盤では1回に内径を0.5mm大きくするのが関の山でした。1.0mm1回よりも0.5mm2回の方が短時間なのでまぁいいかなと。オスダボは16/17兼用ですので、内径φ16.1mmの母材パイプをφ16.5mmで貫通し、オスダボのφ17の分(深さ11mm)をφ17.0・φ17.5と進め、穴口をφ18.0mmで3mm削ってみました。ドリルを4本替え進めるのは面倒ですが、結果、16/17兼用のメスダボとして悪くない物になりました。

こんなんを70本近く作るのかと思うと気が遠くなりますが、外注する費用がありませんので手持ち工具でノンビリやるしかありません。置き場所があるならシッカリした汎用旋盤を手に入れたいものです。

#ガチ工作 #照明器具

まずは専用のバイスの製作です。バイスのくわえ部をアルミの角棒に替え、0.5mmの板を咥えてφ22のドリルで穴を空けます。ボール盤も購入したドリルチャックも貧弱ですので綺麗な穴は空きませんが、パイプ(SGP-15A)を変形させずに咥えられるバイスになりました。

次はドリルで丸パイプの内径を削ります。専用のバイスを作ったのはアタリしたが、貧弱なボール盤では1回に内径を0.5mm大きくするのが関の山でした。1.0mm1回よりも0.5mm2回の方が短時間なのでまぁいいかなと。オスダボは16/17兼用ですので、内径φ16.1mmの母材パイプをφ16.5mmで貫通し、オスダボのφ17の分(深さ11mm)をφ17.0・φ17.5と進め、穴口をφ18.0mmで3mm削ってみました。ドリルを4本替え進めるのは面倒ですが、結果、16/17兼用のメスダボとして悪くない物になりました。

こんなんを70本近く作るのかと思うと気が遠くなりますが、外注する費用がありませんので手持ち工具でノンビリやるしかありません。置き場所があるならシッカリした汎用旋盤を手に入れたいものです。

#ガチ工作 #照明器具

なんでかんで本業は忙しい。例年なら3人の現場を1人とか。

別にやれることなんでいいんですねどね。

常にアタマまで一杯ぢゃありませんので、LED-Barの改修を考えています。

今日の現場でも使っていたのですが、プラ製のサイドパネルが絶望的にダメ。屋外に放置して10年間紫外線を浴びせたかの様に少し力をかけるとパリパリ割れてしまいます。

これを修復するのは不可能じゃありませんが大変です。先の書き込みの通り、ABSでプリントして補強を入れた物を試してみましょう。

もちろん専用の脚もです。

ドリルなどの刃物と手持ち工具をアップグレードする用具の購入費ですが、メスダボを作るための初期投資がかなりの額になっています。先月、株で小遣いを稼いでいなかったら辛い投資です。

ただ、丸パイプ(SGP-15A)の内径をφ17.5~18.0mmにするのは費用以上に加工が難しい。ちゃんとした汎用旋盤があればちょいと中グリするだけですが、そんなモノを買う費用も置き場所もありません。使える工具はミニ旋盤と小型ボール盤ですが、この範囲でどうにかしないといけません。

まず、ドリルのくわえ寸はφ13mmになります。以前、6.5mmの六角軸のφ17.5mmのドリルを使ったことがありますが、これは軸が安定せず使いモノにならなかったからです。手持ちのミニ旋盤も小型ボール盤もφ13mmはくわえられません。φ13mmを装着できるドリルチャックに換装しなければなりません。ミニ旋盤は取り付け部が特殊で専用のドリルチャックしか使えませんのでφ13mmのドリルは使用不能。小型ボール盤は1/2インチの雄ネジなので使えそうなドリルチャックがありました。今コレの到着待ち。

さらに、小型ボール盤を使うならバイスが必要ですが、外径φ21.7mmのSGP-15Aを変形させずにくわえられるバイスは自作するしかありません。くわえ部を付け替えられるバイスにアルミの角棒を取り付けてφ22mmの穴を空けるのです。φ22mmのドリルがこれまた高価。

なにかと面倒ですねぇ。

#ガチ工作 #照明器具

別にやれることなんでいいんですねどね。

常にアタマまで一杯ぢゃありませんので、LED-Barの改修を考えています。

今日の現場でも使っていたのですが、プラ製のサイドパネルが絶望的にダメ。屋外に放置して10年間紫外線を浴びせたかの様に少し力をかけるとパリパリ割れてしまいます。

これを修復するのは不可能じゃありませんが大変です。先の書き込みの通り、ABSでプリントして補強を入れた物を試してみましょう。

もちろん専用の脚もです。

ドリルなどの刃物と手持ち工具をアップグレードする用具の購入費ですが、メスダボを作るための初期投資がかなりの額になっています。先月、株で小遣いを稼いでいなかったら辛い投資です。

ただ、丸パイプ(SGP-15A)の内径をφ17.5~18.0mmにするのは費用以上に加工が難しい。ちゃんとした汎用旋盤があればちょいと中グリするだけですが、そんなモノを買う費用も置き場所もありません。使える工具はミニ旋盤と小型ボール盤ですが、この範囲でどうにかしないといけません。

まず、ドリルのくわえ寸はφ13mmになります。以前、6.5mmの六角軸のφ17.5mmのドリルを使ったことがありますが、これは軸が安定せず使いモノにならなかったからです。手持ちのミニ旋盤も小型ボール盤もφ13mmはくわえられません。φ13mmを装着できるドリルチャックに換装しなければなりません。ミニ旋盤は取り付け部が特殊で専用のドリルチャックしか使えませんのでφ13mmのドリルは使用不能。小型ボール盤は1/2インチの雄ネジなので使えそうなドリルチャックがありました。今コレの到着待ち。

さらに、小型ボール盤を使うならバイスが必要ですが、外径φ21.7mmのSGP-15Aを変形させずにくわえられるバイスは自作するしかありません。くわえ部を付け替えられるバイスにアルミの角棒を取り付けてφ22mmの穴を空けるのです。φ22mmのドリルがこれまた高価。

なにかと面倒ですねぇ。

#ガチ工作 #照明器具

施工の現場が思った以上に早く終わったので少し工作。

LED-Bar にはハンガー吊りのためにダボを取り付ける専用アングルを作ってあります。ダボは寸法の都合でΦ16-17兼用です。

吊りの使い勝手は良いのですが、置き使いをどうするかが問題です。純正の脚に付け替えるのが順当な方法ですが面倒ですし安定もイマイチ。ダボがあるので普通のオベタを付けてもいいのですが運び方を間違えるとサイドパネルが強度不足で割れます。となると、軽量な専用のオベタというかメスダボの脚を作るのがいいと思われます。

メスダボはΦ18mm弱の丸穴ですが、内径が丁度良い規格品のパイプはありません。近しい寸法の物があればと思って調べ直したところ、規格品のガス管に外径Φ21.7mm内径Φ16.1mmの物がありました。SGP-15Aです。肉厚2.8mmですので0.8mm落として内径Φ17.7mmにしても肉厚2.0mmあるので実用域です。

今日の工作はこのパイプの試し切りです。ミニ旋盤で中グリしましたが鉄は一回に0.05mmくらいしか削れません。アルミを削るのが精一杯の旋盤ですから仕方ありませんが、0.8mm落とすのに時間がかかること。ちゃんとした汎用旋盤ならば瞬殺なのに・・・。

時間はかかったものの、出来上がったパイプは良さそうですのでこの方向で進めてみましょう。

追記

中グリに比べ良いかわかりませんが、ドリルビットを手配してみました。φ16.5mm、φ17.0mm、φ17.5mm、φ18.0mmの4本です。

十分な剛性とトルクを持った旋盤を買うのは無理なのでミニ旋盤を使うのが前提となりますが、これらのドリルを径を上げながら数回に分けて切れば何とかなるかな。切削は一か所ではなく対面二か所を0.2~0.25mm毎ですので芯ズレも少ないでしょうし、単に中グリをするとチャッキングが弱くてチャック側と刃物側では0.5mmくらい違ってくるのでドリルビットの方が良さそうな気配。このくらいの径になるとドリルビットも高価ですが旋盤を買うよりは安いし。

メスダボを作る手段を確保しておくと何かと便利ですから研究です。

#ガチ工作 #照明器具

LED-Bar にはハンガー吊りのためにダボを取り付ける専用アングルを作ってあります。ダボは寸法の都合でΦ16-17兼用です。

吊りの使い勝手は良いのですが、置き使いをどうするかが問題です。純正の脚に付け替えるのが順当な方法ですが面倒ですし安定もイマイチ。ダボがあるので普通のオベタを付けてもいいのですが運び方を間違えるとサイドパネルが強度不足で割れます。となると、軽量な専用のオベタというかメスダボの脚を作るのがいいと思われます。

メスダボはΦ18mm弱の丸穴ですが、内径が丁度良い規格品のパイプはありません。近しい寸法の物があればと思って調べ直したところ、規格品のガス管に外径Φ21.7mm内径Φ16.1mmの物がありました。SGP-15Aです。肉厚2.8mmですので0.8mm落として内径Φ17.7mmにしても肉厚2.0mmあるので実用域です。

今日の工作はこのパイプの試し切りです。ミニ旋盤で中グリしましたが鉄は一回に0.05mmくらいしか削れません。アルミを削るのが精一杯の旋盤ですから仕方ありませんが、0.8mm落とすのに時間がかかること。ちゃんとした汎用旋盤ならば瞬殺なのに・・・。

時間はかかったものの、出来上がったパイプは良さそうですのでこの方向で進めてみましょう。

追記

中グリに比べ良いかわかりませんが、ドリルビットを手配してみました。φ16.5mm、φ17.0mm、φ17.5mm、φ18.0mmの4本です。

十分な剛性とトルクを持った旋盤を買うのは無理なのでミニ旋盤を使うのが前提となりますが、これらのドリルを径を上げながら数回に分けて切れば何とかなるかな。切削は一か所ではなく対面二か所を0.2~0.25mm毎ですので芯ズレも少ないでしょうし、単に中グリをするとチャッキングが弱くてチャック側と刃物側では0.5mmくらい違ってくるのでドリルビットの方が良さそうな気配。このくらいの径になるとドリルビットも高価ですが旋盤を買うよりは安いし。

メスダボを作る手段を確保しておくと何かと便利ですから研究です。

#ガチ工作 #照明器具