タグ「ガチ工作」を含む投稿[160件](6ページ目)

「行燈」を作らねばなりません。

灯台の様な円筒の建物のライトアップを依頼されているのですが、歴史のある代物なので落ち着いた雰囲気にしたいと。

建築デザイン的に窓の存在感が強いのでライトアップでも窓を主張したいと。

カーテンを付けて光を透かせばいいのですが、ライトアップをしない面の窓からは出来るだけ光を漏らしたくないと。

と、なりますと、内側から窓に向けた面だけが光る「箱」をこさえねばなりません。「行燈」なワケです。

お金も手間も時間もかけられないし、どうしたものかと思案しておりますが、看板屋さんの知恵と資材を使わせてもらうことにしました。

全体を木枠で作り、光を漏らしたくない面には肉厚のターポリンを張り、光らせる面にはノボリ看板で使う生地を張ります。相手物が相手物ですから防炎素材を使わないといけませんが、看板で使う素材は余程の安物でなければ防炎素材。

ちょいと年末年始休暇を減らして製作ですねぇ。

#本業 #ガチ工作

灯台の様な円筒の建物のライトアップを依頼されているのですが、歴史のある代物なので落ち着いた雰囲気にしたいと。

建築デザイン的に窓の存在感が強いのでライトアップでも窓を主張したいと。

カーテンを付けて光を透かせばいいのですが、ライトアップをしない面の窓からは出来るだけ光を漏らしたくないと。

と、なりますと、内側から窓に向けた面だけが光る「箱」をこさえねばなりません。「行燈」なワケです。

お金も手間も時間もかけられないし、どうしたものかと思案しておりますが、看板屋さんの知恵と資材を使わせてもらうことにしました。

全体を木枠で作り、光を漏らしたくない面には肉厚のターポリンを張り、光らせる面にはノボリ看板で使う生地を張ります。相手物が相手物ですから防炎素材を使わないといけませんが、看板で使う素材は余程の安物でなければ防炎素材。

ちょいと年末年始休暇を減らして製作ですねぇ。

#本業 #ガチ工作

分岐カバーは様々な形を試しています。取り急ぎは中華TRUE1用です。ケーブルかレセプタクルかの組み合わせとなりますが、コストや手間を考えるとナカナカ決めきれません。

今のところ、40×80のアルミ角パイプにプリントしたフタを取り付けるのが良さそうです。すべてをプリントすると割れやすいのもありますが、アルミ角パイプを使った方がコストを抑えられそうだからです。4m材からの切り出しですと1個あたり320円程度です。コストは全てをプリントした際のフィラメントと大差ありませんが、プリント時間を考えればアルミの方が安いと言えます。浸水しない接着が課題ですが、ABSとアルミの接着なのでどうしたものか思案中です。

#照明器具 #ガチ工作

今のところ、40×80のアルミ角パイプにプリントしたフタを取り付けるのが良さそうです。すべてをプリントすると割れやすいのもありますが、アルミ角パイプを使った方がコストを抑えられそうだからです。4m材からの切り出しですと1個あたり320円程度です。コストは全てをプリントした際のフィラメントと大差ありませんが、プリント時間を考えればアルミの方が安いと言えます。浸水しない接着が課題ですが、ABSとアルミの接着なのでどうしたものか思案中です。

#照明器具 #ガチ工作

試作2号に手を付ける時間はありませんが、スタイロフォーム・サンドイッチ板の試作1号の状態を再確認しました。

思った通り、発泡材を芯にしてモノコック構造が成立しています。期待感はあります。

ただ、接着に用いているコニシの木工用ボンドCH38は水性なので湿気に弱いのです。強度は十分ですが、水気に強い物を使った方が良さそうです。

価格や性能を考えますとコニシの再生ゴム系溶剤形接着剤G2002が良さそうな感じ。建築で断熱材などの発砲樹脂をコンクリート等に貼るための物です。ゴム系なので水で溶解せず木材とも相性が良いでしょう。売り文句には伸びが良く塗布しやすいとありますので施工も楽だと思います。

気になるのは仕上がり重量です。広い面積ですと接着剤の重量も無視できません。試作で確認したいポイントでもあります。

構造ですが、脚を取り付ける周辺にはスタイロフォームではなく木材を挟みます。額縁もスタイロフォームが露出しないように薄い貫板状の材料を取り回します。

十分な強度を持ちながら重くならないように構造を調整することは難しいと思いますが、軽量化は強度とのせめぎ合いです。

強度と言えば同時進行で試作している分岐カバーも同様です。

3Dプリンタの造形物は繊維方向は強いのですが積層面で割れやすい傾向があります。

分岐カバーの破壊試験をしたところ正にコレが発生。

丁寧に扱わない人がいる以上、片手ハンマーで叩いたくらいで割れが入る様ではいけません。しかし、割れが入るのです。

どうしたものでしょう。

#ガチ工作

思った通り、発泡材を芯にしてモノコック構造が成立しています。期待感はあります。

ただ、接着に用いているコニシの木工用ボンドCH38は水性なので湿気に弱いのです。強度は十分ですが、水気に強い物を使った方が良さそうです。

価格や性能を考えますとコニシの再生ゴム系溶剤形接着剤G2002が良さそうな感じ。建築で断熱材などの発砲樹脂をコンクリート等に貼るための物です。ゴム系なので水で溶解せず木材とも相性が良いでしょう。売り文句には伸びが良く塗布しやすいとありますので施工も楽だと思います。

気になるのは仕上がり重量です。広い面積ですと接着剤の重量も無視できません。試作で確認したいポイントでもあります。

構造ですが、脚を取り付ける周辺にはスタイロフォームではなく木材を挟みます。額縁もスタイロフォームが露出しないように薄い貫板状の材料を取り回します。

十分な強度を持ちながら重くならないように構造を調整することは難しいと思いますが、軽量化は強度とのせめぎ合いです。

強度と言えば同時進行で試作している分岐カバーも同様です。

3Dプリンタの造形物は繊維方向は強いのですが積層面で割れやすい傾向があります。

分岐カバーの破壊試験をしたところ正にコレが発生。

丁寧に扱わない人がいる以上、片手ハンマーで叩いたくらいで割れが入る様ではいけません。しかし、割れが入るのです。

どうしたものでしょう。

#ガチ工作

薄合板とスタイロフォームを貼り合わせた試材を確認してみました。

スタイロフォームは30mm厚、薄合板はラワンの2.0mm厚、双方3×6サイズ。

接着は木工用ボンドCH38を50%水で薄めたモノ(元の重量に対し半分の重量の水を加えたモノ)をローラーで両材に塗布して貼り合わせ。

丸3日放置しましたが思った以上に頑丈です。板の3尺辺に角材を挟んで私(約68kg)が乗ってたわみが15~20mm。接着が剥がれたところがありましたが、折れることなく耐えました。

接着の剥がれはスタイロフォームが丸ノコの下敷きで使っていたジャンクで切り傷があったことと接着剤を薄め過ぎたことが原因だと思います。剥がれたのは丸ノコで削られていたところですから、新品のスタイロフォームにローラーで塗布できるギリギリの粘度に薄めた木工用ボンドを塗布すれば耐えるでしょう。

今回はありものでのお試しでしたが、引っ張り強度が強い薄材でスタイロフォームをサンドイッチする方法には期待が持てます。

次のお試しは、スタイロフォームを厚くして50mm厚にし、50×12mmの杉材を縁に入れ、脚を付ける場所には木のブロックを入れてみます。

スタイロフォームの厚さが過剰な気がしないでもありませんが、不足感とやり過ぎ感の両方を試しませんと落としどころは見つかりません。

#ガチ工作

スタイロフォームは30mm厚、薄合板はラワンの2.0mm厚、双方3×6サイズ。

接着は木工用ボンドCH38を50%水で薄めたモノ(元の重量に対し半分の重量の水を加えたモノ)をローラーで両材に塗布して貼り合わせ。

丸3日放置しましたが思った以上に頑丈です。板の3尺辺に角材を挟んで私(約68kg)が乗ってたわみが15~20mm。接着が剥がれたところがありましたが、折れることなく耐えました。

接着の剥がれはスタイロフォームが丸ノコの下敷きで使っていたジャンクで切り傷があったことと接着剤を薄め過ぎたことが原因だと思います。剥がれたのは丸ノコで削られていたところですから、新品のスタイロフォームにローラーで塗布できるギリギリの粘度に薄めた木工用ボンドを塗布すれば耐えるでしょう。

今回はありものでのお試しでしたが、引っ張り強度が強い薄材でスタイロフォームをサンドイッチする方法には期待が持てます。

次のお試しは、スタイロフォームを厚くして50mm厚にし、50×12mmの杉材を縁に入れ、脚を付ける場所には木のブロックを入れてみます。

スタイロフォームの厚さが過剰な気がしないでもありませんが、不足感とやり過ぎ感の両方を試しませんと落としどころは見つかりません。

#ガチ工作

ちょっと過労気味です。

アドレナリンを出せば瞬間的に動くことは出来ますが、気を抜くと立ち眩みが起こることもしばしば。

ヤバイ。

ですが、出てしまったアイデアを試さずにいることはモヤモヤして気持ちが悪い。

このところ客席に卓を据える現場が続いているので客席テーブルを使うことが多いのですが、テーブルとしてはとても良いものの重い。改造に改造を重ねてきたので余計な重量が加わっていることはわかっているのですが、全く同じ物を新造しても十分な軽さになるとは思えません。機能や強度を損なわず十分に軽くできないか。

ひょっとしてのアイデアですが、スタイロフォームを薄合板でサンドイッチしたら軽くて強い板材にならないかと以前から夢想していたのですが、今回の解決策になりそうな予感がして試しかったので、現場上がりの深夜、ジャンク材料を貼りあわせてみたのです。スタイロフォームを芯材にしたモノコック板みたいと思いながらニヤニヤ。

接着には木工用ボンドを水で薄めてローラーで塗布。水で薄めたので硬化には時間がかかりそうですが、数日先まで忙しいので丁度良いかも。

どうやって脚を取り付けるかという設計上の課題はありますが、軽くて強度のある板材を得られれば新しいアイデアが出てくるかも。

#ガチ工作

アドレナリンを出せば瞬間的に動くことは出来ますが、気を抜くと立ち眩みが起こることもしばしば。

ヤバイ。

ですが、出てしまったアイデアを試さずにいることはモヤモヤして気持ちが悪い。

このところ客席に卓を据える現場が続いているので客席テーブルを使うことが多いのですが、テーブルとしてはとても良いものの重い。改造に改造を重ねてきたので余計な重量が加わっていることはわかっているのですが、全く同じ物を新造しても十分な軽さになるとは思えません。機能や強度を損なわず十分に軽くできないか。

ひょっとしてのアイデアですが、スタイロフォームを薄合板でサンドイッチしたら軽くて強い板材にならないかと以前から夢想していたのですが、今回の解決策になりそうな予感がして試しかったので、現場上がりの深夜、ジャンク材料を貼りあわせてみたのです。スタイロフォームを芯材にしたモノコック板みたいと思いながらニヤニヤ。

接着には木工用ボンドを水で薄めてローラーで塗布。水で薄めたので硬化には時間がかかりそうですが、数日先まで忙しいので丁度良いかも。

どうやって脚を取り付けるかという設計上の課題はありますが、軽くて強度のある板材を得られれば新しいアイデアが出てくるかも。

#ガチ工作

最近道具屋です。

躯体作りは舞台作りに外せない要素です。

イントレで済むことが多いのですが、済まない場合は難儀します。

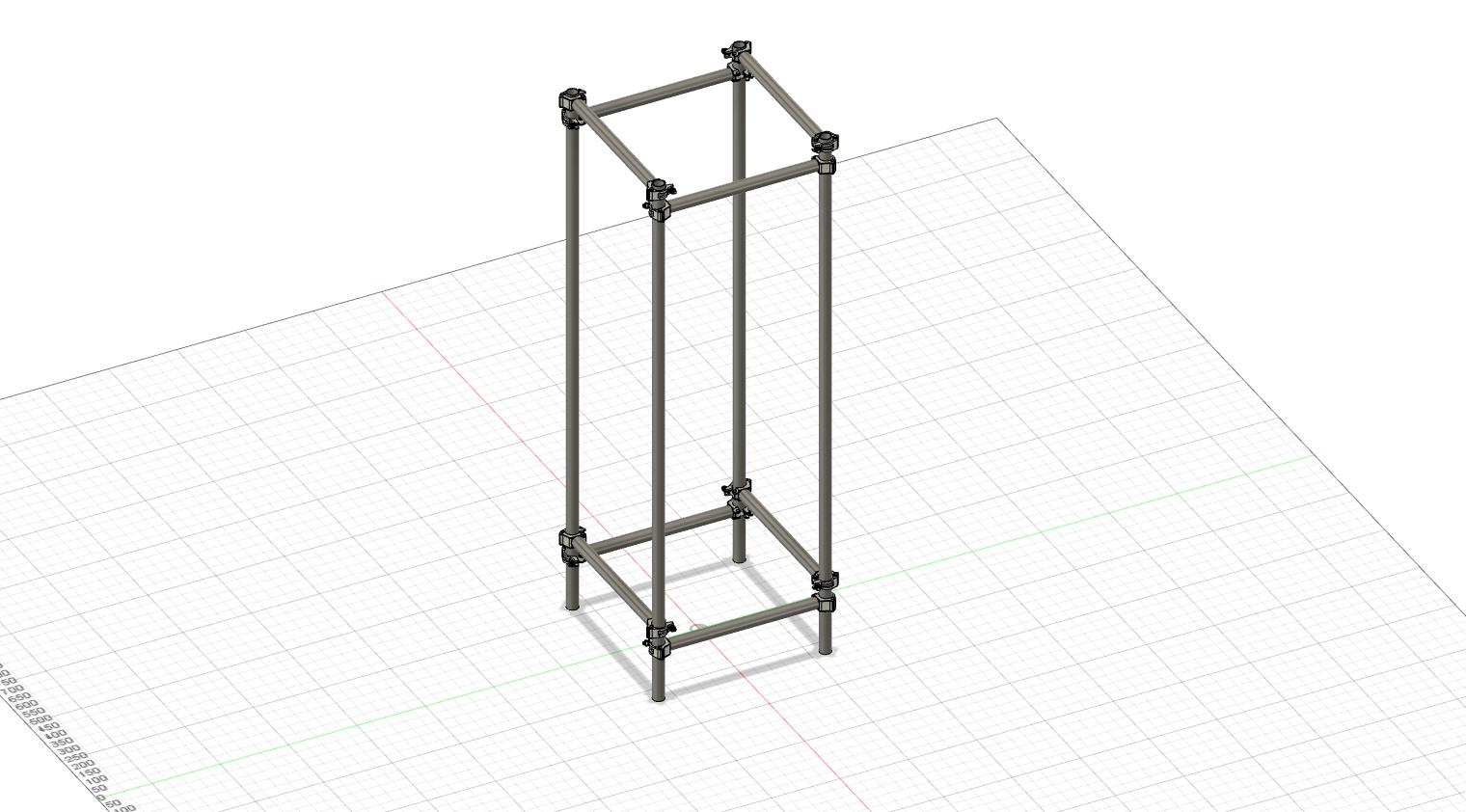

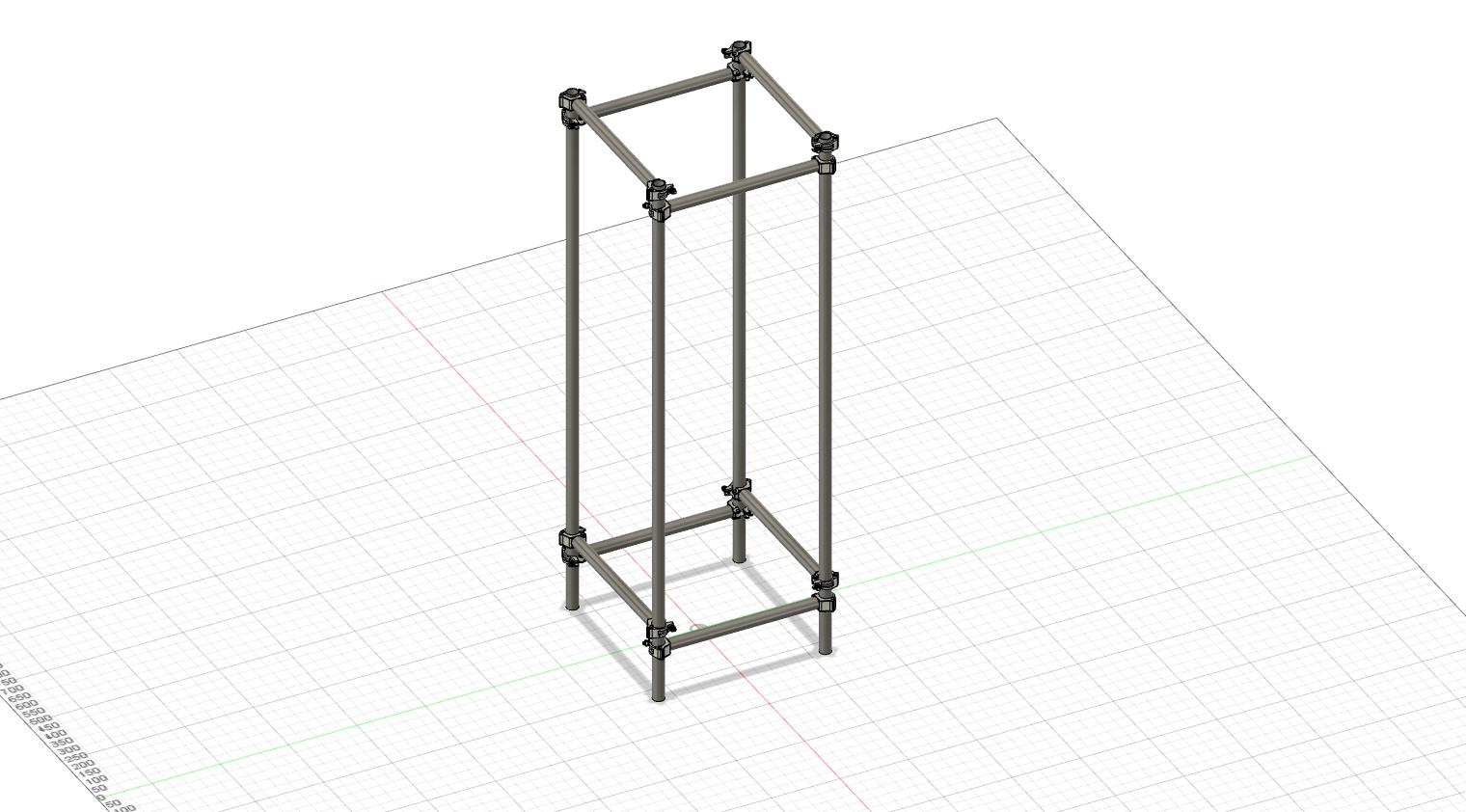

今回のネタは、人が乗らず、100kg以下の機材を乗せる高さ7尺以下の台ならこんなんでよくね?、というヤツ。

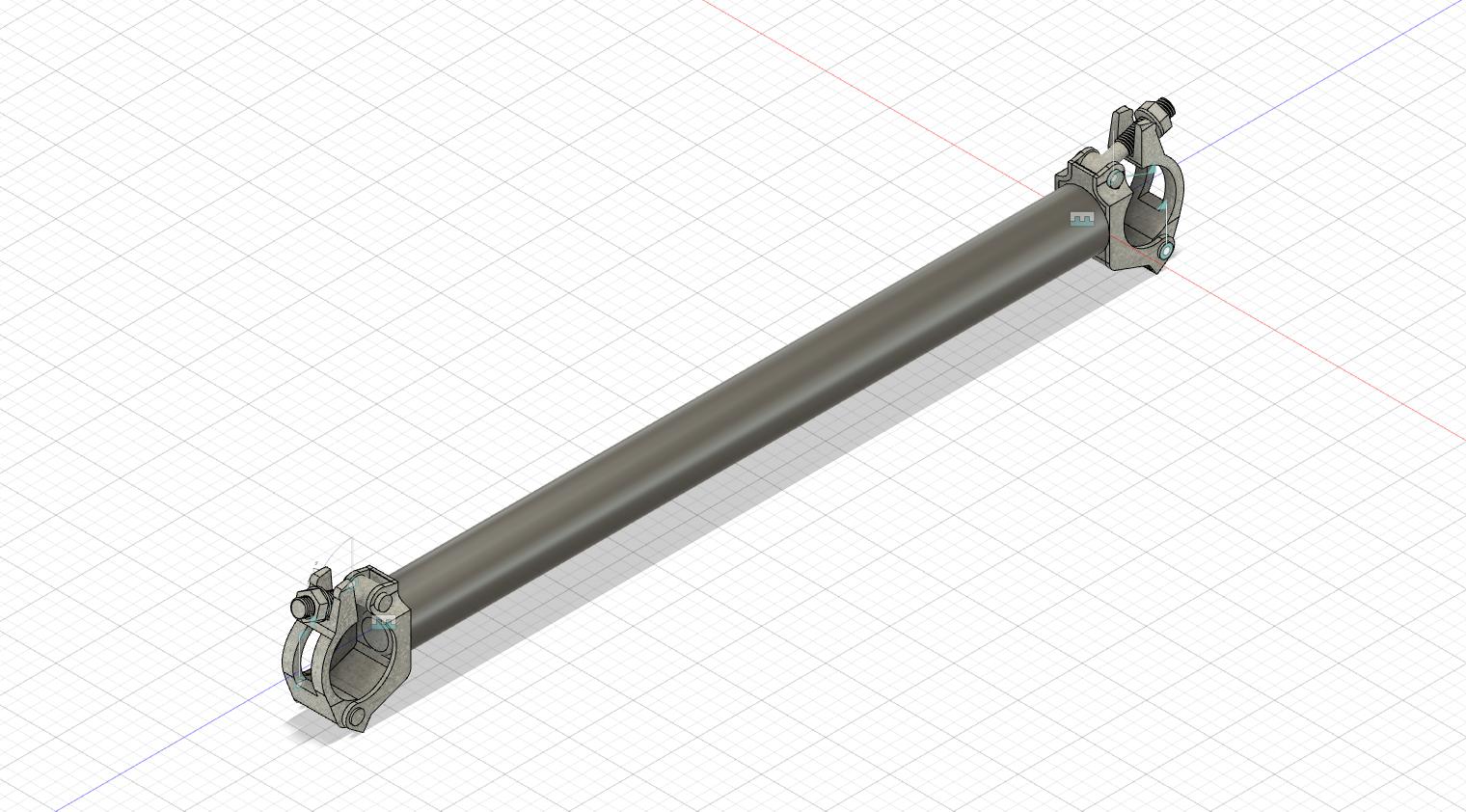

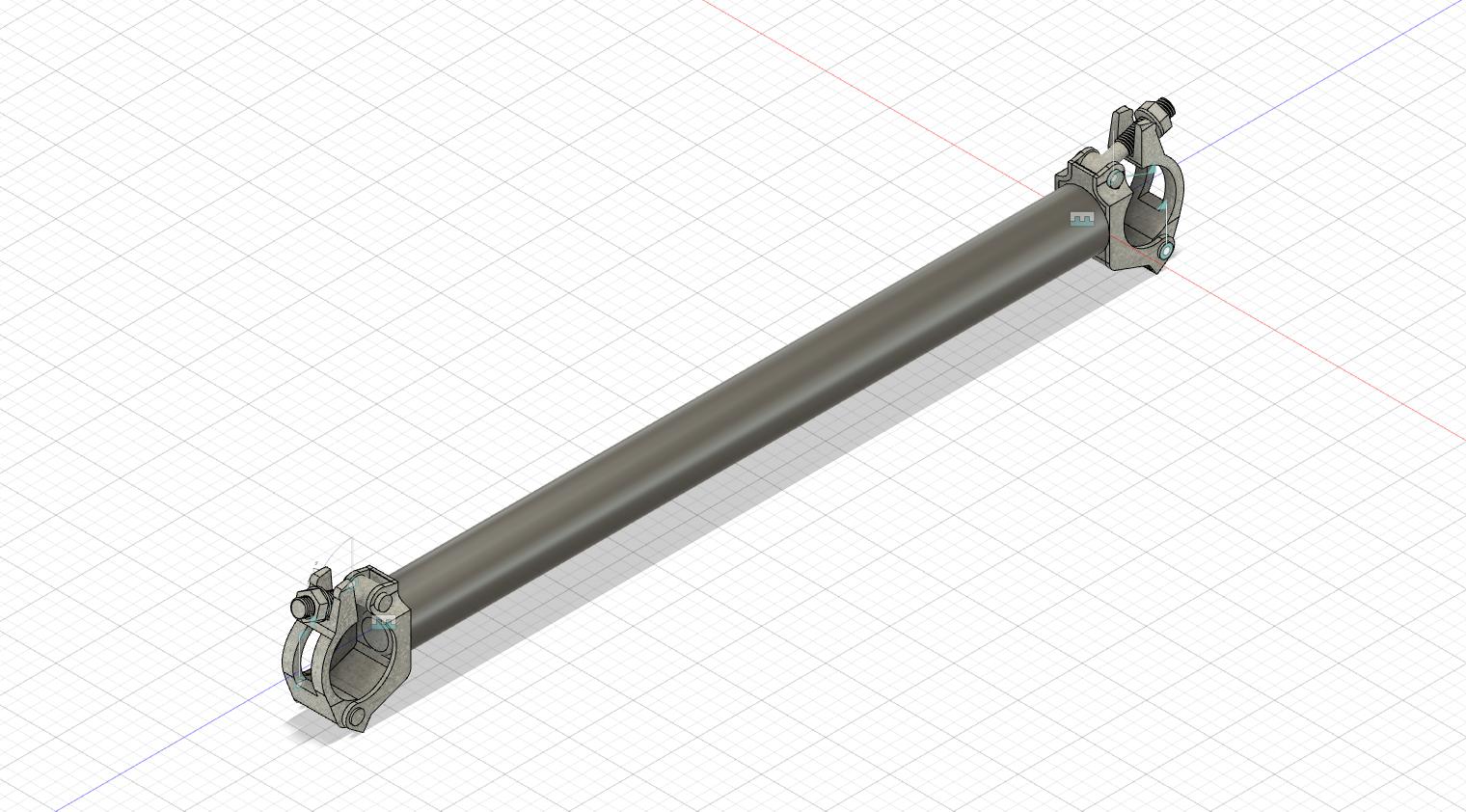

丸パイプの両端にクランプを取り付けた物を主材とします。

これを立体に組めば手早く台を作れるんじゃないかと。イントレより難しく手間がかかりますが、単管クランプと単管パイプだけで組むよりはずっと簡単です。

この形ならビケ足場を使うのがいいような気もしますが、この方法はアレンジの幅があります。鉦(カネ=組み合わせの直角)と水平をキッチリ出すのは少し難しいかもしれませんが、反面、段差に台組みするのはイントレよりも簡単だと思われます。客席にプロジェクタやムービングを乗せる台を作るにはいいかなと。そもそも、ちょっとした台としてイントレはオーバースペックなのです。

筋交いを入れるならこんなモノを使うといいかも。

筋交いを取り付けるピンだけも売ってます。

もちろん、この手のモノは崩れるとシャレになりませんし、ちゃんとした設計の元に資格を持った技術者が溶接をしないと自己責任とかいう言葉で済まない事態になります。

PL法に対応しない物を使って事故を起こせば、民事を通り越して刑事になる可能性があるってことです。

つーて人に売らないだけで、自分の現場なら気にせず使いますよ。

#ガチ工作

躯体作りは舞台作りに外せない要素です。

イントレで済むことが多いのですが、済まない場合は難儀します。

今回のネタは、人が乗らず、100kg以下の機材を乗せる高さ7尺以下の台ならこんなんでよくね?、というヤツ。

丸パイプの両端にクランプを取り付けた物を主材とします。

これを立体に組めば手早く台を作れるんじゃないかと。イントレより難しく手間がかかりますが、単管クランプと単管パイプだけで組むよりはずっと簡単です。

この形ならビケ足場を使うのがいいような気もしますが、この方法はアレンジの幅があります。鉦(カネ=組み合わせの直角)と水平をキッチリ出すのは少し難しいかもしれませんが、反面、段差に台組みするのはイントレよりも簡単だと思われます。客席にプロジェクタやムービングを乗せる台を作るにはいいかなと。そもそも、ちょっとした台としてイントレはオーバースペックなのです。

筋交いを入れるならこんなモノを使うといいかも。

筋交いを取り付けるピンだけも売ってます。

もちろん、この手のモノは崩れるとシャレになりませんし、ちゃんとした設計の元に資格を持った技術者が溶接をしないと自己責任とかいう言葉で済まない事態になります。

PL法に対応しない物を使って事故を起こせば、民事を通り越して刑事になる可能性があるってことです。

つーて人に売らないだけで、自分の現場なら気にせず使いますよ。

#ガチ工作

久しぶりに3Dプリンタを使ったのですが、室温が低すぎてプリントが荒れまくり。

ワーク周辺の気温が摂氏25~30度だといいのですが、プリントするために部屋全体を暖めるのは勿体ない。

幸い3Dプリンタはオープンフレームではなくケース式です。amazonさんを覗いたら300wの小さなヒーターがあったので、これを庫内に入れて温度リレーで動かすことにしました。温度リレーはある仕事のために数十個買った際の予備があります。温度の精度はそれほど必要ないのでこんな安物の組み合わせでもいいかなと。

ヒーターは2日後に入荷予定です。

#ガチ工作

ワーク周辺の気温が摂氏25~30度だといいのですが、プリントするために部屋全体を暖めるのは勿体ない。

幸い3Dプリンタはオープンフレームではなくケース式です。amazonさんを覗いたら300wの小さなヒーターがあったので、これを庫内に入れて温度リレーで動かすことにしました。温度リレーはある仕事のために数十個買った際の予備があります。温度の精度はそれほど必要ないのでこんな安物の組み合わせでもいいかなと。

ヒーターは2日後に入荷予定です。

#ガチ工作

カゲ段はこんなモノです。

1×3の平台を使った1尺4寸用の構成です。段差は4寸7分くらいです。

薄ゲタと呼ぶ7分高の角材を付けた1段目、中箱と仮に呼ぶ5寸3分4厘を取り付けた2段目です。

中箱は1尺×7寸の合板(4分厚=12mm)と4寸5分4厘(1寸5分角)の角材を組み合わせた物ですが、平台の側面の穴と角材にクランプを当てて連結出来ます。当初はボルト連結も考えたのですが、工作精度や床の平面精度を考えると許容誤差が大きい大雑把なのがいいかなと。

写真では空いていませんが、箱の合板にも同様の穴を空けて上下連結出来る様にします。2尺1寸用の3段目は5寸3分4厘の中箱と6寸5分の高箱を重ねて使うからです。

#ガチ工作 #本業

1×3の平台を使った1尺4寸用の構成です。段差は4寸7分くらいです。

薄ゲタと呼ぶ7分高の角材を付けた1段目、中箱と仮に呼ぶ5寸3分4厘を取り付けた2段目です。

中箱は1尺×7寸の合板(4分厚=12mm)と4寸5分4厘(1寸5分角)の角材を組み合わせた物ですが、平台の側面の穴と角材にクランプを当てて連結出来ます。当初はボルト連結も考えたのですが、工作精度や床の平面精度を考えると許容誤差が大きい大雑把なのがいいかなと。

写真では空いていませんが、箱の合板にも同様の穴を空けて上下連結出来る様にします。2尺1寸用の3段目は5寸3分4厘の中箱と6寸5分の高箱を重ねて使うからです。

#ガチ工作 #本業

本業系では「階段」を作っております。

一体の豪勢なモノではなく、4寸厚の平台を組み合わせて構成するための補助的な物です。

一般的な舞台道具で台を作りますと、高さが4寸、7寸、1尺、1尺4寸、1尺5寸、2尺1寸、2尺8寸になろうかと思います。

この中の数字を拾いますと、均等段差の階段を構成するなら7寸ピッチが都合良いと思うのですが、履きなれないヒール、着慣れない和装、ご高齢の方に7寸ピッチの段差は大きすぎる様子。特に降りる時が辛そう。

なら適切な段差はどのくらいかと聞かれれば正解は無いかもしれませんが、平台の厚み以上で組み合わせ的に都合が良く出来るだけ低い段差がよろしいかなと。1尺4寸を1/3にした4寸6分7厘(約141mm)などいかがでしょう。

先日、先の現場の舞台リハがあったので試作品を持ち込んで試してみたのですが、和装の方が裾を引くことも無く自然に昇り降りしていました。いいんでないかなと。

この考え方で整理しますと、4寸高の平台の高さを増すという意味で、7分高のゲタ、1寸高のゲタ、5寸3分4厘高の箱、6寸5分高の箱を作ったらどうかと。1尺高には5寸高、1尺4寸(2尺8寸)高には4寸7分高と9寸3分4厘高、2尺1寸高には5寸高と1尺5分高と1尺5寸8分4厘高の階段を当てられます。完全な均等ピッチにするのは面倒なのでやりたくありませんが、現実の平台の精度と自分工作精度からすれば、ピッチ誤差は3分以下で収まればいいかなと。

もちろん、1×3、1×6の平台も作っています。

ちょっと手間ですが、階段を構成しやすい体制を作っておくと何かとよろしいかなと。

#ガチ工作

一体の豪勢なモノではなく、4寸厚の平台を組み合わせて構成するための補助的な物です。

一般的な舞台道具で台を作りますと、高さが4寸、7寸、1尺、1尺4寸、1尺5寸、2尺1寸、2尺8寸になろうかと思います。

この中の数字を拾いますと、均等段差の階段を構成するなら7寸ピッチが都合良いと思うのですが、履きなれないヒール、着慣れない和装、ご高齢の方に7寸ピッチの段差は大きすぎる様子。特に降りる時が辛そう。

なら適切な段差はどのくらいかと聞かれれば正解は無いかもしれませんが、平台の厚み以上で組み合わせ的に都合が良く出来るだけ低い段差がよろしいかなと。1尺4寸を1/3にした4寸6分7厘(約141mm)などいかがでしょう。

先日、先の現場の舞台リハがあったので試作品を持ち込んで試してみたのですが、和装の方が裾を引くことも無く自然に昇り降りしていました。いいんでないかなと。

この考え方で整理しますと、4寸高の平台の高さを増すという意味で、7分高のゲタ、1寸高のゲタ、5寸3分4厘高の箱、6寸5分高の箱を作ったらどうかと。1尺高には5寸高、1尺4寸(2尺8寸)高には4寸7分高と9寸3分4厘高、2尺1寸高には5寸高と1尺5分高と1尺5寸8分4厘高の階段を当てられます。完全な均等ピッチにするのは面倒なのでやりたくありませんが、現実の平台の精度と自分工作精度からすれば、ピッチ誤差は3分以下で収まればいいかなと。

もちろん、1×3、1×6の平台も作っています。

ちょっと手間ですが、階段を構成しやすい体制を作っておくと何かとよろしいかなと。

#ガチ工作

真夏の倉庫で保管することを考えると、3Dプリンタで機材を作るにはABSを使うべきです。

ただ、ABSは難接着物です。専用接着剤でABS同士を接着(溶着)すると強く着くのですが、別素材と接着する場合は接着剤を吟味しないといけません。

今回はABSでパネルをプリントしラミネートした印刷物を装飾として貼りますが、ラミネートフィルムはポリエステルなので難接着物ではないものの接着は苦手な部類です。

この場合はスーパーXハイパーワイドが良いようですが、素材に合った接着剤を選ぶことはとても大切です。

#ガチ工作

ただ、ABSは難接着物です。専用接着剤でABS同士を接着(溶着)すると強く着くのですが、別素材と接着する場合は接着剤を吟味しないといけません。

今回はABSでパネルをプリントしラミネートした印刷物を装飾として貼りますが、ラミネートフィルムはポリエステルなので難接着物ではないものの接着は苦手な部類です。

この場合はスーパーXハイパーワイドが良いようですが、素材に合った接着剤を選ぶことはとても大切です。

#ガチ工作